Ausfall durch Ölleckage des Turboladers

Ausfall durch Ölleckage des Turboladers

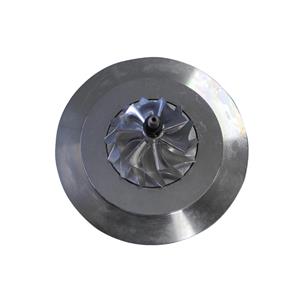

Der stabilisierte Bodenmischer WBY-200C hat zwei Fälle von Ausfällen von Baumaschinen aufgrund von Ölleckagen aus dem Kompressor während des Straßenbaus verursacht.

1. Der Motor verbraucht viel Öl. Dieser Mischer muss während des Baus alle 8 Stunden 4-6 l Öl hinzufügen, und das neue Öl wird in weniger als zwei Tagen klebrig und schwarz. Zuerst wurde angenommen, dass das Motoröl aufgrund des Blow-by-Gases verbrannt war, das durch den starken Verschleiß der Motorzylinderlaufbuchsenkomponenten verursacht wurde, aber der Zylinderdruck und die Motorleistung wurden überprüft, um zu beurteilen, ob die Motorleistung normal war, und Aus dem Auspuff kam kein sichtbarer blauer Rauch. Die Analyse geht davon aus, dass dieser Fehler dadurch verursacht wird, dass das Öl, das die Turboladerturbine schmiert, durch das schwimmende Lager, die Luftdichtplatte und das Ölleitblech in den Ansaugkrümmer gelangt, dh eine große Menge Öl tritt in das Ansaugrohr und dann in den Zylinder ein Blockieren Sie mit der Luft. Bei der Dieselverbrennung Das Öl wird verbrannt und es bilden sich große Mengen an Kohlenstoffablagerungen. Ein Teil der Kohlenstoffablagerungen wird aus dem Zylinderblock abgegeben, und ein Teil der Kohlenstoffablagerungen wird an der Zylinderwand adsorbiert und gelangt auf verschiedene Weise in das Kurbelgehäuse, was zu einem übermäßigen Ölverbrauch führt. Und leicht schmutzig und klebrig zu werden.

2.Die Lebensdauer der Luftsystemkomponenten ist sehr kurz und der Luftdruck steigt nur langsam an. Bei der Demontage und Inspektion der Luftpumpe, des Öl-Wasser-Abscheiders und des Druckregelventils des Bremssystems der Maschine wird festgestellt, dass sich in den Teilen viele Kohlenstoffablagerungen befinden. der Lufteinlass und -auslass im Zylinderkopf der Luftpumpe Die Membrane und der Ventileinsatz sind durch Kohlenstoffablagerungen verklebt; auch die Feder hat aufgrund der hohen Temperatur ihre Elastizität verloren; Die Gummiteile im Öl-Wasser-Trenner sind auch geschmolzen. Laut Benutzerbericht können die neu ausgetauschte Luftpumpen-Zylinderkopfbaugruppe und die Öl-Wasser-Trennbaugruppe zu Beginn normal verwendet werden, aber der oben genannte Fehler tritt nach mehr als einem Monat Gebrauch auf. und bei nächtlichen Arbeiten sieht man, dass die Luftpumpe bis in die Ein Kupferrohr des Öl-Wasser-Trenners brennt oft rot durch zu langes Arbeiten. Die Analyse geht davon aus, dass diese Ausfälle durch das Austreten von Öl von der Turboladerturbine zum Ansaugrohr verursacht werden, da der Lufteinlass der Luftpumpe mit dem Ansaugkrümmer verbunden ist und die Luft das Öl in die Luftpumpe und ihre nachfolgenden Rohrleitungen mitreißt . Aufgrund des kontinuierlichen Betriebs der Luftpumpe und des Öls in der Pipeline wird der Luftweg blockiert, so dass die Temperatur der Druckluft hoch ist, wodurch das Öl verbrennt und verkohlt und die Pipeline blockiert, was schließlich zu der führt oben Fehler. Nach Austausch des Turboladers waren die beiden oben genannten Fehler behoben. Die Analyse geht davon aus, dass diese Ausfälle durch das Austreten von Öl von der Turboladerturbine zum Ansaugrohr verursacht werden, da der Lufteinlass der Luftpumpe mit dem Ansaugkrümmer verbunden ist und die Luft das Öl in die Luftpumpe und ihre nachfolgenden Rohrleitungen mitreißt . Aufgrund des kontinuierlichen Betriebs der Luftpumpe und des Öls in der Pipeline wird der Luftweg blockiert, so dass die Temperatur der Druckluft hoch ist, wodurch das Öl verbrennt und verkohlt und die Pipeline blockiert, was schließlich zu der führt oben Ausfall. Nach Austausch des Turboladers waren die beiden oben genannten Fehler behoben. Die Analyse geht davon aus, dass diese Ausfälle durch das Austreten von Öl von der Turboladerturbine zum Ansaugrohr verursacht werden, da der Lufteinlass der Luftpumpe mit dem Ansaugkrümmer verbunden ist und die Luft das Öl in die Luftpumpe und ihre nachfolgenden Rohrleitungen mitreißt . Aufgrund des kontinuierlichen Betriebs der Luftpumpe und des Öls in der Pipeline wird der Luftweg blockiert, so dass die Temperatur der Druckluft hoch ist, wodurch das Öl verbrennt und verkohlt und die Pipeline blockiert, was schließlich zu der führt oben Fehler. Nach Austausch des Turboladers waren die beiden oben genannten Fehler behoben. Aufgrund des kontinuierlichen Betriebs der Luftpumpe und des Öls in der Pipeline wird der Luftweg blockiert, so dass die Temperatur der Druckluft hoch ist, wodurch das Öl verbrennt und verkohlt und die Pipeline blockiert, was schließlich zu der führt oben Fehler. Nach Austausch des Turboladers waren die beiden oben genannten Fehler behoben. Aufgrund des kontinuierlichen Betriebs der Luftpumpe und des Öls in der Pipeline wird der Luftweg blockiert, so dass die Temperatur der Druckluft hoch ist, wodurch das Öl verbrennt und verkohlt und die Pipeline blockiert, was schließlich zu der führt oben Fehler. Nach Austausch des Turboladers waren die beiden oben genannten Fehler behoben.

Die oben genannten Mängel sagen uns: Um die Nutzung der gesamten Maschine nicht zu beeinträchtigen und die Lebensdauer der Maschine zu verlängern, müssen wir beim Betrieb der Baumaschine mit Turbolader auf folgende Probleme achten:

(1)Nachdem der Dieselmotor gestartet wurde, muss er 5 Minuten lang im Leerlauf laufen. Die obige Last kann nur hinzugefügt werden, da sonst der Kompressor nicht vollständig geschmiert wird, was zu übermäßigem Verschleiß der Teile des Atlas-Luftkompressors führt.

(2)Der Dieselmotor kann während des normalen Betriebs nicht ohne besondere Umstände dringend abgeschaltet werden. Beim Abstellen muss der Dieselmotor schrittweise bis in den Leerlauf gedrosselt werden und länger als 5 Minuten laufen. Da die Drehzahl des Turboladerrotors 60.000 bis 80.000 U/min beträgt, wenn diese Art von Maschine unter Last arbeitet, und der Dieselmotor plötzlich stoppt oder die Drehzahl plötzlich reduziert, hört die Ölpumpe auf, Öl zuzuführen oder das Öl herzustellen Versorgung unzureichend. Wenn der Rotor des Kompressors immer noch mit sehr hoher Drehzahl läuft, führt dies aufgrund unzureichender Schmierung und Kühlung zu übermäßigem Verschleiß und hohen Temperaturen zwischen den beweglichen Paaren, was die Lebensdauer des Kompressors beeinträchtigt und sogar zu direkten Schäden führt.

(3)Nachdem der Dieselmotor durch Öl, Ölfilterelement ersetzt oder längere Zeit geparkt wurde, sollte die Öleinlassverbindung des Kompressors im Leerlauf nach dem Start gelöst und dann festgezogen werden, nachdem das Schmieröl ausgetreten ist, und die Last kann nach einer Laufzeit von mehr als 5 Minuten hinzugefügt werden.

(4)Beim Austausch des Ölrücklaufschlauchs des Kompressors muss der Innendurchmesser des Schlauchs größer als 25 mm sein und darf in der Mitte nicht übermäßig gebogen sein, um einen schlechten Ölrücklauf zu vermeiden und die Schmierwirkung der Kompressorturbine zu beeinträchtigen.